在现代工厂车间里,工控一体机正如一位不知疲倦的“工业特工”,扎根于嘈杂、多尘、震动的生产一线。它集计算机、显示器与工业控制模块于一身,以工业级稳定性对抗着高温、油污和电磁干扰的侵袭,成为连接物理设备与数字系统的关键节点。当操作员在触摸屏上轻触几下,即可调取加工程序、查看设备状态或上报故障时,背后正是工控一体机在默默支撑着人机交互的桥梁。

一、MES系统:制造执行的核心大脑

MES(制造执行系统)作为连接企业计划层(ERP)与车间控制层的中枢神经系统,承担着将生产计划转化为现场指令的核心职能。它通过四大功能模块构建起透明化工厂的基石:

动态调度引擎:实时协调工单、设备、物料与人员,响应临时插单或设备故障等突发状况,减少停机等待时间

全流程追溯网:从原材料投料到成品入库,采集工序、工艺参数、质量数据,实现精准质量追溯(如汽车零部件缺陷溯源)

设备效能仪表盘:监控OEE(设备综合效率)、停机原因分析,驱动维护策略从“被动维修”转向“预防性维护”

实时决策驾驶舱:通过可视化看板呈现生产进度、瓶颈工位及KPI预警,支持快速管理决策

例如在某汽车焊装车间,MES系统通过实时采集机器人焊接电流与时间参数,自动比对工艺标准,一旦偏差超限立即触发报警——这种“质量防火墙”功能将缺陷拦截在首件阶段,避免批次性返工。

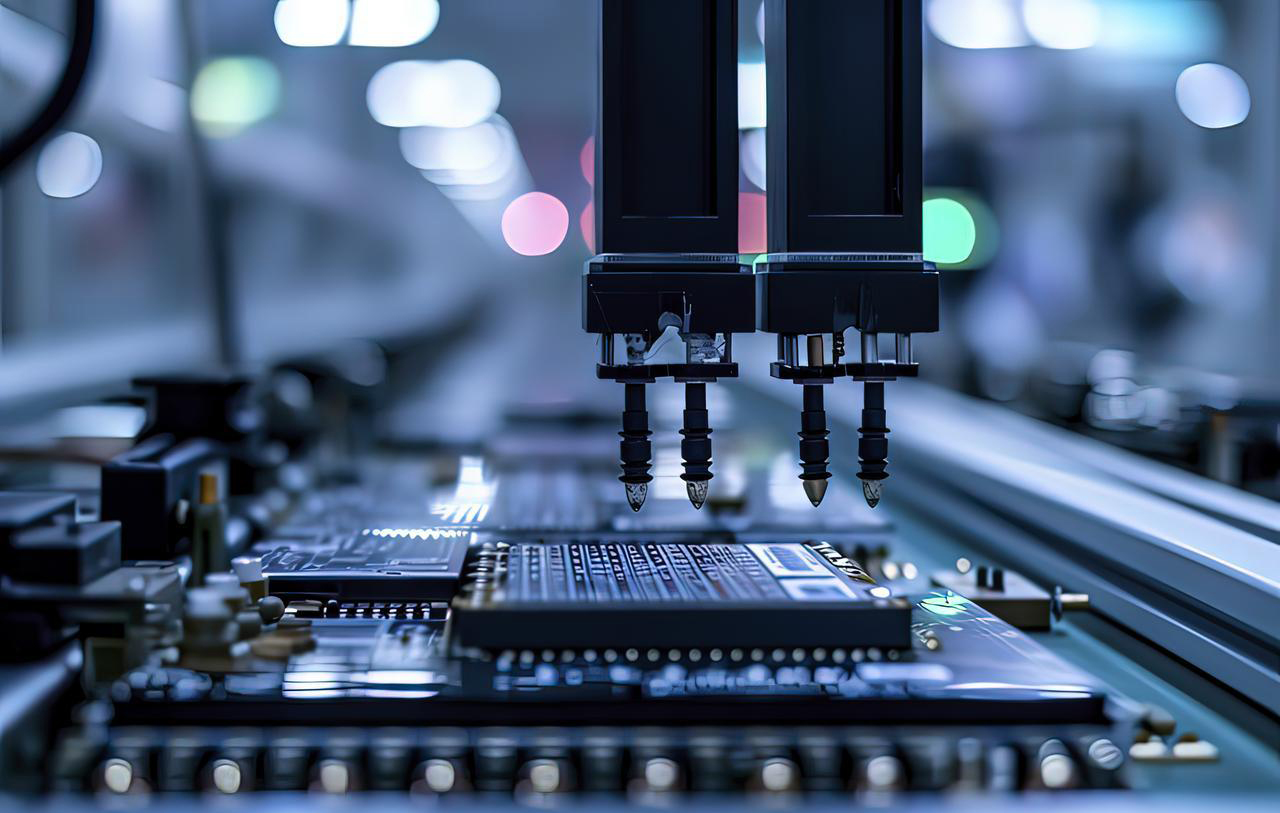

二、工控一体机:打通数据链的关键多面手

工控一体机在MES落地中扮演着承上启下的枢纽角色,其价值通过三类核心场景充分展现:

1. 设备联网与数据采集

面对车间里新旧混杂的数控机床,工控一体机通过多协议适配能力突破连接壁垒:

→ 对支持以太网的高端机床(如发那科、西门子),通过OPC/FOCAS协议直连采集主轴转速、报警代码等实时数据。

→ 对老旧设备,通过远程IO模块捕捉继电器信号,将“运行/停止”状态转换为数字信号。

在半导体封装车间,工控一体机通过温度传感器实时监控焊线机腔体温度,±0.5℃的波动即触发补偿机制,保障芯片焊接良率。

2. 边缘计算与现场控制

作为本地化智能节点,工控一体机可在网络中断时维持基础运作:

→ 解析MES下发的加工程序,通过DNC系统推送至CNC机床,并监控传输完整性。

→ 在刀具寿命将尽时,自动调用备刀程序并提示换刀,避免加工中断。

某航天零件厂在工控一体机部署自适应切削算法,依据振动数据动态调整进给速度,使薄壁件加工变形率下降40%。

3. 人机协同的无纸化界面

取代传统纸质流转单,工控一体机提供情境化操作引导:

→ 扫描工件条码后,自动展示3D装夹示意图与检测规程。

→ 质量巡检中触屏录入实测尺寸,自动生成SPC控制图。

在疫苗灌装线上,操作员通过防菌膜覆盖的触摸屏确认批次清场记录,确保GMP合规性。

三、跨行业渗透:从汽车制造到生物制药的智能化实践

工控一体机与MES的融合方案已在多领域开花结果,不同行业对其功能的侧重各有特色:

▶ 汽车行业:工控一体机连接拧紧枪与MES,每颗螺栓的扭矩曲线被实时记录,形成电子履历

▶ 电子装配:通过扫描PCBA板序列号,调取对应测试程序,防止软件烧录错误

▶ 制药车间:在冻干机旁部署防爆工控机,实时采集真空度与温度,确保符合FDA工艺规程

▶ 化工企业:通过MODBUS网关集成DCS系统,MES动态优化反应釜投料比例

随着工业5.0推进,工控一体机正从单纯的数据管道升级为具有自主决策能力的边缘智能体。

当未来工厂的数字神经元持续进化,工控一体机作为嵌入物理世界的硅基细胞,将在柔性制造、零缺陷生产、能源优化等场景中释放更大潜能——它不仅是MES的末端执行者,更将成为驱动智能制造闭环自优化的新引擎。

工业电脑的进化史就是半部现代制造业的智能化简史:

从20世纪70年代处理简单逻辑的PLC,

到90年代运行SCADA的工控机,

再到今天承载MES边缘节点的工业一体机——

每一次形态蜕变,都让工厂的“神经末梢”更敏锐地感知机器的呼吸。