在数控机床(CNC)制造领域,高精度、高稳定性、智能化与网络化已成为核心竞争力。工控一体机凭借其强大的实时计算能力、卓越的工业级防护、丰富的接口扩展性及7×24小时不间断运行的可靠性,深度融入机床控制系统、生产监控、质量检测等核心环节,成为驱动数控机床迈向高端制造的“智慧中枢”。

一、数控系统(CNC)的实时控制中枢

数控机床的核心在于对多轴联动、轨迹插补、伺服驱动的精准控制,工控一体机是构建高性能数控系统的理想硬件平台:

多轴高精度协同控制

搭载Intel i5/i7或高性能多核处理器,实时处理G代码解析、多轴联动运算(如五轴同步加工),确保微米级定位精度与纳米级表面光洁度。

工业总线无缝集成

原生支持EtherCAT、PROFINET、CANopen等总线协议,高速连接伺服驱动器、I/O模块、传感器,实现μs级实时响应(抖动<1μs)。

强实时操作系统支持

兼容RT-Linux、VxWorks等实时系统,满足精密加工对任务周期(<1ms)的严苛要求,避免加工断点或轮廓失真。

抗恶劣环境设计

宽温运行(-10℃~60℃)、IP65防油污/金属粉尘、抗振动冲击(5G/50Hz),适应车间高湿度、油雾、电磁干扰环境。

二、智能化加工与过程监控的关键载体

现代数控机床的智能化升级高度依赖工控一体机的数据处理与人机交互能力:

在线检测与补偿:集成激光测头/探针,实时采集工件尺寸误差,自动补偿刀具路径,提升加工精度(Cpk>1.67)。

刀具健康管理:通过振动传感器监测切削力,预测刀具磨损,自动触发换刀或调整参数,减少断刀风险。

自适应加工:根据材料硬度变化动态优化进给速度与主轴转速,保障加工一致性。

可视化HMI:15~21英寸高亮触摸屏实时显示3D加工程序、设备状态、报警信息,支持手势缩放与多任务分屏。

三、数字化工厂(MES/DNC)的车间级节点

工控一体机是连接机床与工厂级管理系统(MES/SCADA)的“神经末梢”:

程序集中管理

作为DNC(分布式数控)终端,统一存储、下发加工程序(NC代码),杜绝U盘传输导致的版本混乱或病毒风险。

生产数据透明化

实时采集OEE(设备综合效率)、主轴负载、报警日志,通过看板动态展示产能、利用率、故障停机分析。

全流程质量追溯

关联工件ID,记录加工参数(切削速度、进给量)、检测数据、操作人员,实现“一物一档”质量闭环。

预测性维护支持

分析主轴振动、温度趋势,预警轴承失效或导轨磨损,降低非计划停机50%以上。

四、工控一体机在数控机床制造中的不可替代优势

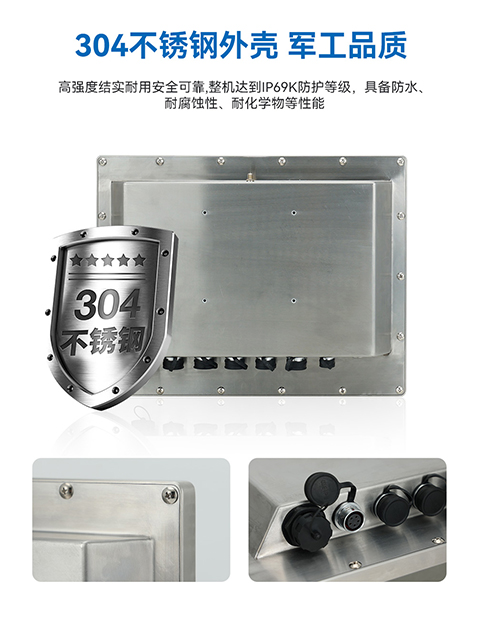

军工级可靠性

无风扇全密封设计,防金属碎屑侵入

宽压输入(9~36VDC),抗电压波动

平均无故障时间(MTBF)>10万小时

极致性能扩展

支持i7/i9处理器+32GB内存+2TB NVMe SSD

多PCIe扩展槽可增配运动控制卡/数据采集卡

工业互联中枢

6×COM口(RS232/485)、8×USB3.0、双千兆网口(支持PoE+)

可选配5G/WiFi6模块实现无线联网

灵活部署适配

紧凑机身(深度<10cm)支持VESA壁挂、控制柜嵌入式安装

前维护设计,节省车间空间

迈向智能工厂,工控一体机重塑数控机床竞争力

在高端数控机床向智能化、网络化、柔性化升级的浪潮中,工控一体机已从“控制终端”进化为“数据中枢”与“决策大脑”。其深度融合实时控制、边缘计算、物联网的能力,正推动数控机床实现:

加工精度跃升(微米级→亚微米级)

生产效率倍增(OEE提升30%+)

全生命周期管理(设计→生产→运维闭环)

选择高可靠性、强扩展性的工控一体机,是机床制造商突破技术壁垒、打造差异化竞争力的战略选择。作为工业4.0落地的核心载体,工控一体机将持续赋能数控机床产业,引领智造新时代。